Matériaux & Procédés

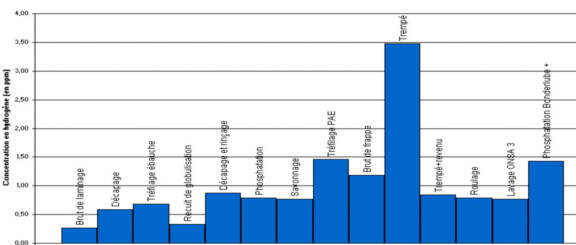

Nous savons que l’hydrogène, en s’introduisant dans le réseau cristallin de l’acier durci pendant la fabrication d’un produit ou en cours d’utilisation, peut affecter le comportement plastique de l’alliage et entraîner une rupture prématurée. Ce phénomène se manifeste par une rupture fragile d’un matériau métallique normalement ductile, pour des contraintes inférieures à sa limite d’élasticité apparente.

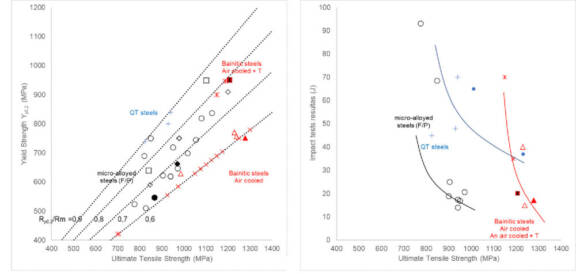

Des solutions Quenching and partitioning (Q&P) ont été mises au point par l’Acciaierie Bertoli Safau. Est-ce adapté pour des pièces forgées ? Dans quelle mesure le traitement Q&P sans réchauffage additionnel ou un un maitien à température court et à basse température après forgeage premet de garder les avantages durables du refroidissement naturel ?

L’accumulation de débris d’insectes sur le bord d’attaque des ailes laminaires a été reconnue comme l’un des problèmes opérationnels les plus importants associés à l’écoulement laminaire. Au fil des ans, différentes approches ont été proposées, notamment l’utilisation de revêtements pour atténuer la contamination par les insectes et préserver le flux laminaire. Le projet Stellar propose une approche pluridisciplinaire qui s’appuie sur la complémentarité de huit partenaires scientifiques et industriels de trois pays européens (Belgique, France, Espagne).

Porté par l’IRT M2P, le projet ATLAS (Alternative TechnoLogies for improved Anticorrosion Solutions) fait suite au projet IZAC (Innovative Zinc Alloy Coatings) porté par Lisi Automotive dont le but était de développer un nouveau revêtement anticorrosion performant pour pièces de fixation et présentant moins de contraintes à l’usage que les revêtements de type ZnNi. Point d’étape sur le développement d’un procédé de revêtement sacrificiel ZnFe.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Etiam vel erat nec nisl tristique eleifend quis sed sapien. Sed et ex efficitur, aliquam tortor id, interdum dolor. Phasellus molestie imperdiet elit, in iaculis eros facilisis at. Sed nec lectus diam. Integer vitae magna ac purus pretium rutrum hendrerit vel nunc. Praesent feugiat dapibus semper. Nulla a cursus velit. Aliquam a facilisis sapien, ac eleifend ipsum. Nunc vehicula nulla eget justo facilisis ultricies. Aenean consequat risus sit amet iaculis vehicula.

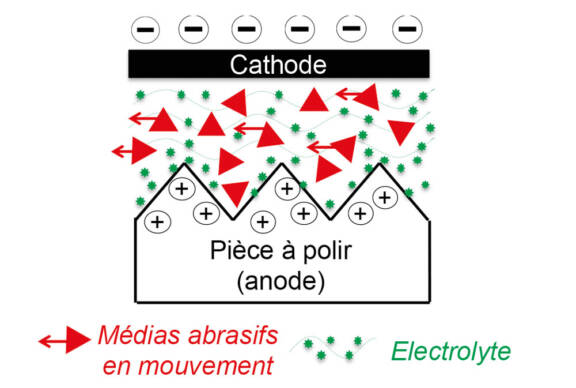

L’École Centrale de Lyon-ENISE et le Cetim proposent un nouveau procédé de polissage des pièces métalliques combinant l’action d’un procédé abrasif fluide (la tribofinition) avec l’action d’un procédé électro-chimique. Ce nouveau procédé breveté, dénommé PEMEC (Polissage Electro-MEcano Chimique), apporte une solution au polissage des pièces complexes issues de fabrication additive grâce à une action synergique entre les mécanismes mécaniques d’abrasion et les mécanismes chimiques de dissolution anodique. Ce nouveau procédé permet de polir des surfaces rugueuses en quelques minutes, tout en préservant la géométrie des pièces et leurs arêtes vives.

Lors de la frappe d’une balle de golf, la vibration et le son émis seront différents selon les matériaux utilisés pour fabriquer le club de golf. Quelle structure métallurgique est la plus efficace en matière d’amortissement vibratoire ? Quel peut être l’impact d’un traitement de surface ?

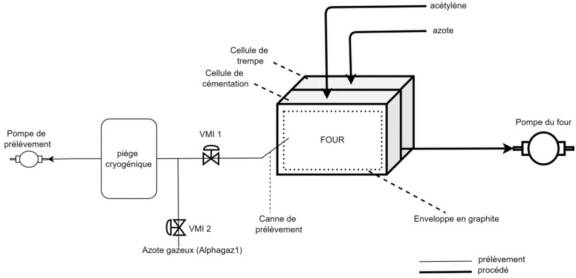

La cémentation gazeuse basse pression est un procédé récent qui se révèle être une source de pollution considérable aux hydrocarbures aromatiques polycycliques (HAP) et aux suies. Leur dépôt est une source d’encrassement coûteuse pour l’industriel et représente un risque pour la santé des salariés. Pour réduire la génération de ces composés et garantir la qualité du traitement, une campagne de prélèvements de gaz issus d’une cémentation a été menée sur un four industriel. Des analyses qualitatives et quantitatives ont été conduites pour une recette empirique bien définie. Sur la base des mêmes conditions opératoires, une recette optimale, issue d’une modélisation fine de l’ensemble du procédé, basée sur des lois phénoménologiques, a été testée sur le four et validée par les mêmes analyses.

Pour protéger certaines pièces métalliques de l’usure et de la corrosion, le traitement par oxydation micro-arc est une possibilité. Ce traitement de surface électrochimique est particulièrement adapté à la formation d’une couche d’alumine protectrice sur un substrat d’aluminium. Plusieurs études s’intéressent aux effets de l’incorporation de particules d’oxyde métalliques et à leurs incidences sur les performances en usure ou en corrosion de la couche composite formée. Rares sont celles qui portent sur l'incorporation de particules carbonées, et notamment sur les nanotubes de carbone.

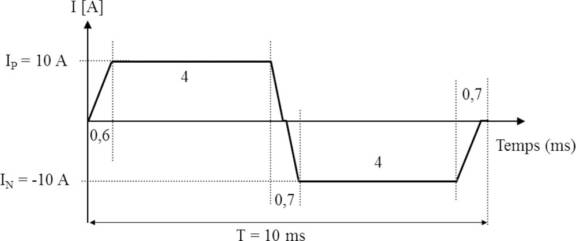

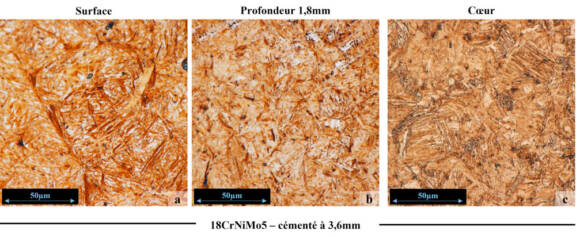

Certaines pièces nécessitent une profondeur de cémentation supérieure. Les Fours industriels BMI ont étudié la cémentation profonde basse pression dans leurs fours hautes températures avec un procédé de cémentation multi-boosts d’acétylène. En voici les résultats.