Matériaux & Procédés

Les alliages de cuivre au béryllium se caractérisent par des propriétés mécaniques et physiques très intéressantes qui leur permet d’accéder à une large gamme d’applications. Cependant, cet alliage a un inconvénient majeur ; celui d’être nocif à la santé lorsqu’il est inhalé sous forme d’oxyde. Même si des précautions sont prises, un risque demeure. De plus, élément rare à l’état naturel et difficile à extraire, le béryllium est un minerai au coût non négligeable. Pour ces raisons, des recherches d’alliages de substitution aux propriétés physico-mécaniques similaires ont été menées et ont aboutit à la distinction de deux familles : l’alliage de cuivre au titane et celui de cuivre nickel étain. Les recherches relatives à cette dernière famille sont présentées dans cet article.

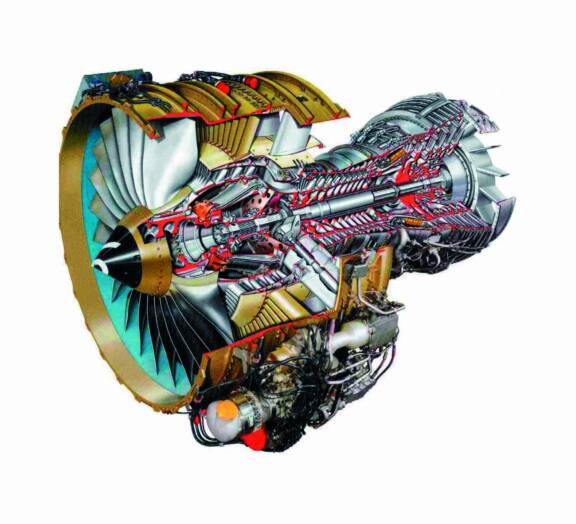

La prise en compte des risques toxicologiques et écotoxicologiques générés par l’utilisation de solvants organiques chlorés oblige le secteur de l’aéronautique et du spatial, à répondre aux exigences communautaires imposées. Aussi face à des mesures environnementales de plus en plus draconiennes, le Groupe Snecma s’est attaché, depuis une dizaine d’années à mener une politique d’actions de progrès visant à anticiper l’évolution rapide des législations Européennes et internationales[1]. Les produits lessiviels en machine d’aspersion automatique est l’une des solutions alternatives au trichloréthylène solvant organique.

Les normes environnementales et de protection des ouvriers ne cessent de se durcir. Le traitement des déchets étant relativement onéreux, cela génère des surcoûts grandissants pour les entreprises et se traduit donc par un besoin croissant de substitution des traitements chimiques par une technologie propre. Une solution de remplacement aux techniques actuelles de plus en plus contraignantes au niveau de l’hygiène et sécurité doit donc être trouvée. Une des alternatives respectueuses de l’environnement développées est le plasma froid.

Les industriels souhaitent connaître la réglementation et les principaux enjeux des technologies envisageables, en termes de performances, d’impact sur l’environnement, de conditions de travail, ainsi que les principaux documents de référence sur le sujet traité. Le Cetim a regroupé, sous forme de fiches de synthèse, les informations relatives à la sécurité et à l’environnement pour des technologies comme le dégraissage aux solvants, et les traitements et revêtements de surface par voie humide. Ces fiches sont réunies dans un ouvrage intitulé Informations réglementaires et pratiques relatives à des technologies mises en œuvre en traitements de surface, édité dans la collection Performances et coécrit par Jérôme Ribeyron et Monique Lorthois. Nous vous en présentons un extrait dédié aux traitements et revêtements par voie humide.

La coloration du verre par des procédés de dépôt physique en phase vapeur peut être obtenue à partir de revêtements d’alliages colorés dans la masse, qui nécessitent une composition chimique plus ou moins complexe pour chaque couleur désirée, ou par la synthèse de revêtements interférentiels, constitués au minimum d’une couche céramique transparente de quelques dizaines à quelques centaines de nanomètres d’épaisseur. Les revêtements interférentiels présentent un avantage considérable par rapport aux revêtements colorés dans la masse : leur couleur ne dépendant que de l’épaisseur de la couche transparente, un large panel de teintes peut être obtenu avec un seul type de revêtement, ce qui simplifie la gestion des cibles au sein d’un même réacteur dans le cas d’une production industrielle.

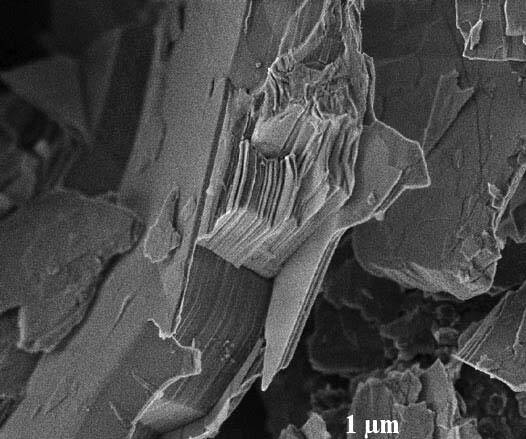

Les nanotechnologies sont en France une des priorités actuelles. Le programme nanosciences-nanotechnologies (sur trois ans) présenté par François d'Aubert, Ministre délégué à la Recherche, le 16 décembre dernier, en est une preuve. Les techniques d'élaboration des nanomatériaux sont nombreuses et les applications tout autant. Quant à la réalisation d'un revêtement à partir de nano-couches ou nano-strates élémentaires ou de multi nano-couches, elle permet de doter la surface de pièces mécaniques de propriétés fonctionnelles spécifiquement adaptées à l'utilisation. L'association de diverses strates avec des matériaux différents permet d'obtenir des fonctionnalités multiples comme la tenue à l'usure combinée à une tenue à la corrosion. Il est possible de mixer des propriétés parfois totalement contradictoires en associant des nano-strates sélectionnées.

Depuis quelques années, les procédés de traitement de surface faisant appel à des milieux non aqueux (PVD, projection thermique...) suscitent chez de nombreux industriels un intérêt croissant de par la conjonction de multiples critères dont les deux principaux sont, d'une part, l'évolution des potentialités de traitement offertes par ces techniques, et, d'autre part, l'accroissement des contraintes de dépollution de plus en plus sévères liées aux traitements par voie humide.

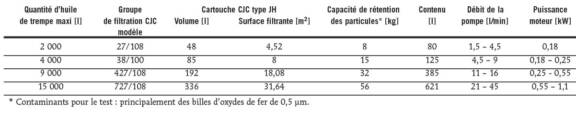

La filtration des huiles de trempe, soumises à une forte pollution due aux résidus métalliques et de suie, permet d’améliorer la qualité de la surface des pièces traitées, de prolonger la durée d’utilisation de l’huile dans les bains d’huile de trempe et de réduire les traitements ultérieurs, de diminuer les risques d’incendie grâce à l’élimination de l’eau.

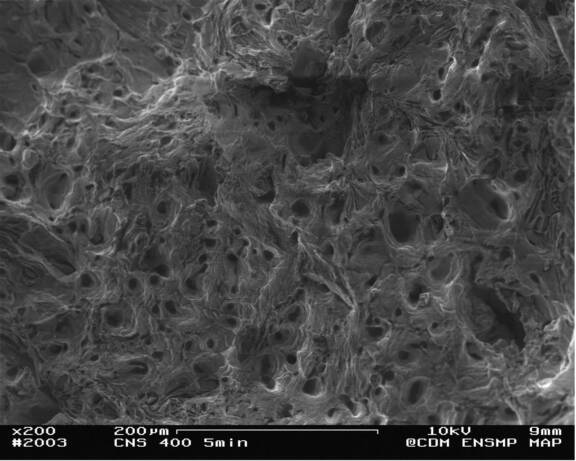

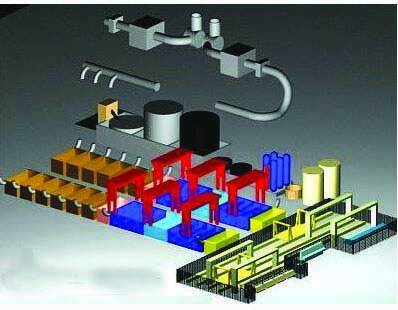

Les procédés de nitruration et de nitrocarburation ont un large domaine d’applications sur une très grande variété de pièces mécaniques dans les domaines de la construction et de l’outillage. Ils permettent d’améliorer très sensiblement la tenue à la fatigue, à l’usure et à la corrosion ainsi que la résistance aux charges superficielles. La variété des aciers sur lesquels ils peuvent être appliqués est importante. La composition et la structure de chaque nuance d’acier conduisent à de multiples variétés de couches et de propriétés potentielles. Il est envisageable d’optimiser les résultats en fonction de chaque application sous réserve d’un contrôle du process permettant de maîtriser les relations complexes qui conduisent à l’obtention des résultats souhaités. La nitruration et la nitrocarburation gazeuses à l’ammoniac avec ajout éventuel de composés carburés est la méthode la plus répandue. Cet exposé traite uniquement de ce procédé. L’obtention des résultats souhaités et optimisés nécessite d’avoir des installations de traitement parfaitement contrôlées et capables d’ajuster les paramètres aux besoins. Ainsi le choix de la conception du four est essentiel afin d’assurer une bonne homogénéité de la température à ± 5°C, associée à un brassage convectif de l’atmosphère efficace traversant de façon complète la charge.

La première campagne paneuropéenne contre les risques liés aux substances dangereuses au travail, lancée par l'Agence européenne pour la sécurité et la santé au travail, s'est déroulée en octobre dernier.