Nos publications

-

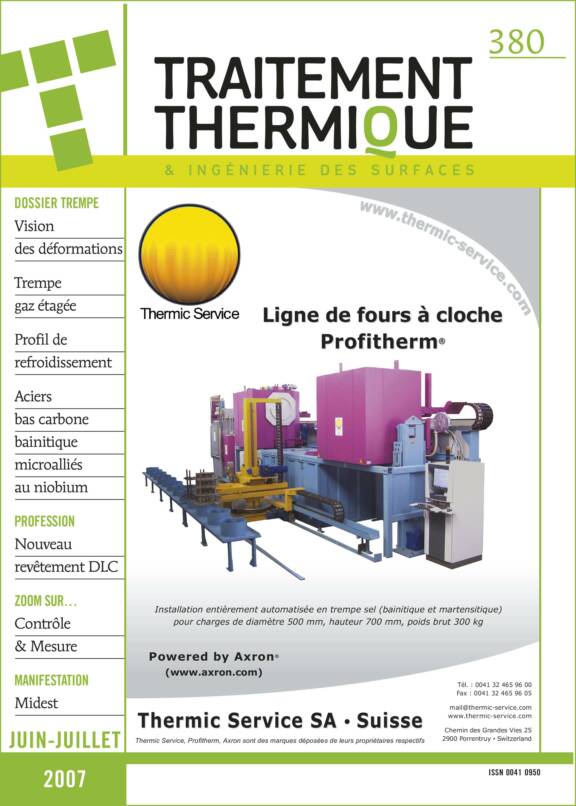

N°380 - Juin/Juillet 2007

La trempe « maîtrisée » : une illusion ou un objectif réalisable dans un futur proche ?

Du 25 au 27 avril dernier une conférence internationale organisée par l’IFHTSE à Berlin était consacrée à la trempe et au contrôle des déformations – « Quenching and control of distortion ». La trempe était également le thème des deux journées franco-allemandes qui se sont tenues en 1994 et 2004 à Strasbourg. Toutes ces manifestations montrent que la trempe - pratiquée depuis des siècles - fait toujours l’objet de nombreuses recherches. Aucune solution satisfaisante n’a été pour autant trouvée à ce jour.

Au début, la trempe à l’eau n’était probablement qu’une commode pour éviter la calamine sur les pièces forgées. On conservait alors, sans en avoir conscience, les quelques atomes de carbone qui se trouvaient après chauffage fortuitement à l’intérieur du fer, dans le feu de charbon de bois. La cémentation par le carbone comme source de dureté recherchée et comme procédure contrôlée était encore absolument impensable. Le hasard décidait plutôt de ce que l’on nommait acier ou fer.

C’est seulement vers 1800 que le carbone est reconnu pour les propriétés de dureté qu’il confère au fer. Mais le mécanisme resta méconnu durant le siècle suivant. Le premier diagramme du système Fe-C, vers 1900, montrait non pas l’austénite, mais la martensite, qui devait se former à haute température.

Le fluide choisi pour la trempe reste pendant des siècles l’eau. Quelques ingrédients (vin, urine, herbes...) changeaient selon la conviction et le mysticisme de l’opérateur.

Aujourd’hui, on connaît bien tous les détails pour obtenir la dureté désirée après la trempe, y compris la chimie et la composition des fluides de trempe. Mais leur efficacité dépend aussi d’un coefficient de transfert de chaleur duquel dépend tous les paramètres physiques et chimiques intervenant sur la surface des pièces à tremper.

A Berlin, une modélisation de la trempe d’une pièce a été tentée avec différents coefficients selon la topographie locale de la surface et selon son orientation locale en comparaison avec la poussée verticale et la direction de l’agitation du fluide. Le mystère de la trempe est loin d’être éclairci. Et derrière lui guette encore le problème de la déformation.

La trempe sèche semble se diriger dans la bonne direction. Mais la technique aujourd’hui n’est toujours pas satisfaisante. La puissance des turbines et le mauvais écoulement du gaz l’emportent encore sur la qualité du gaz. Personnellement, je suis convaincu qu’il faut – au bon moment au cours de la trempe – ajouter au gaz une brume ou des gouttes d’eau et terminer le process si nécessaire par une inondation de la chambre de trempe. Alors peut-être pourra-t-on parler de trempe « maîtrisée ».Rudy Hoffmann, Président de la région Rühr à l’AWT

Accès au sommaireDOSSIER TREMPE - METALLURGIE - PROFESSION -

N°379 - Mai 2007

Remettre au goût du jour ses connaissances métallurgiques

Le traitement thermique des aciers est enseigné maintenant depuis des dizaines d’années dans nos écoles avec comme base le diagramme Fer-Carbone, les courbes TRC, les différentes phases et composés définis rencontrés après recuit ou trempe. Toutes ces connaissances ont été déclinées pour les différents types d’aciers connus et industrialisés en petites et grandes séries.

Et pourtant nombre d’intervenants se posent ou posent encore les questions du profane. Pourquoi faut-il réaliser tel ou tel recuit sur barre, sur lopins, sur ébauches ? Pourquoi telle ou telle structure est-elle plus adéquate pour l’usineur qui tourne, perce, ou taille ? Quel acier doit-on utiliser, quelle trempabilité doit-on viser, quelles conditions de trempe doit-on adopter pour minimiser les déformations après traitement ? Qu’est-ce qu’un acier propre ? Quel niveau de propreté faut-il pour qu’une pièce tienne en fatigue ? Il faut bien avoir en mémoire que la productivité des pièces usinées ou forgées a nécessité une optimisation des traitements thermiques de base, avec des améliorations dans la définition des spécifications matière. Dans l’industrie automobile, nous percevons bien cette poussée technique vers des solutions métallurgiques plus pointues – merci au diesel common rail – en contradiction avec les « vieilles solutions » en grandes parties déjà délocalisées.

Nous vous proposons à travers une nouvelle rubrique, sous l’en-tête « Métallurgie », de remettre au goût du jour certains aspects théoriques qui seront utiles aussi bien au praticien, qu’au développeur ou à l’acheteur, et qui permettront – nous l’espérons - d’apporter quelques éléments de réponses aux questions posées plus haut.Claude Bingler, Responsable méthodes TTh Ascoforge Safe

Accès au sommaireDOSSIER ENVIRONNEMENT - METALLURGIE - TECHNIQUE -

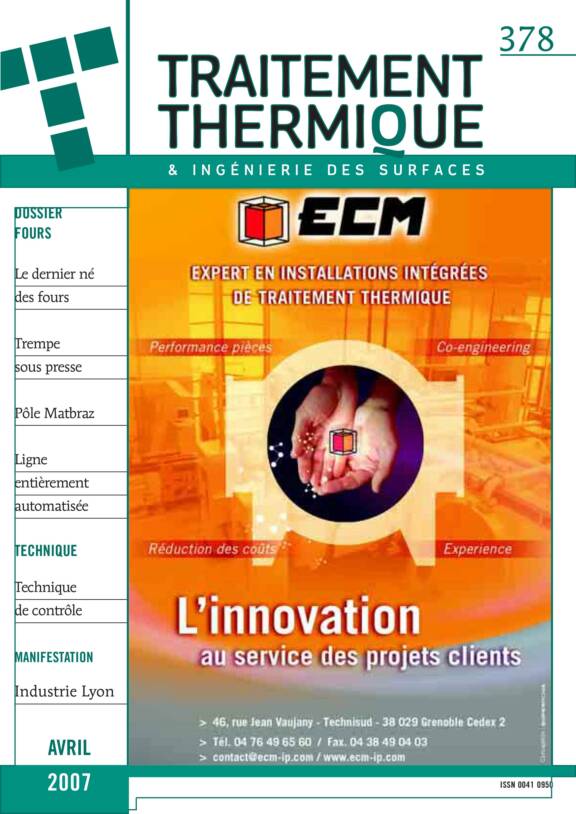

N°378 - Avril 2007

Mondialisation

Dans le domaine des fours de traitement thermique comme dans tous les domaines de l’industrie ce phénomène devient de plus en plus présent. Nos collègues outre atlantique disent “globalisation” et ce terme est également compréhensible pour tous les européens.

Ainsi, pour les offres de services, les entreprises du monde entier proposent la fourniture d’installations et il est très aisé de trouver leurs coordonnées et des informations technico-commerciales via les moteurs de recherche des sites Internet.

Pour les industriels à la recherche de l’installation idéale répondant à un cahier des charges devenu précis et très détaillé, l’offre est maintenant disponible à partir des pays européens, et il y en a 25, mais également des Etats-Unis en attendant que dans un délai qui ne devrait plus être très long les pays en plein développement industriel comme la Chine et l’Inde soient capables de répondre convenablement à ces demandes. Une large diversité de concurrence est donc maintenant disponible.

Il convient toutefois d’être vigilant et de pouvoir être sûr que les installations proposées respectent les très nombreuses normes faisant rappel du respect de l’environnement, de la sécurité et de la qualité. Les normes ISO 14001, ILO OSH 2001, Reach, Atex, la Directive européenne sur les appareils à pression à couvercle amovible, et bien évidement le certificat CE... fixent les règles impératives de construction des équipements neufs et sous certaines conditions les conditions d’utilisations des matériels plus anciens. Le respect de la totalité de ces règles demande beaucoup de vigilance et un suivi de fabrication très strict. Que dire des normes de qualité qui sont aujourd’hui de plus en plus souvent imposées comme référentiel servant de base de décision du choix du fournisseur.

Les utilisateurs français n’ont pas attendu de se voir imposer le respect de normes venues d’outre atlantique. Beaucoup se sont déjà engagés dans l’obtention du Nadcap et la norme AMS 2750-D est devenue en quelques mois le référentiel indispensable auquel les équipements des fours doivent répondre en termes de mesure, contrôle et régulation des températures.

Dans ce monde où la compétition se joue aujourd’hui entre des concurrents à l’échelle planétaire, il faut croire que les surcoûts parfois importants générés par le respect de ces règles et normes seront les mêmes pour tous les acteurs afin que les marchés puissent être débattus honnêtement. Ceci est à espérer pour le devenir serein de nos sociétés occidentales.Philippe Cazenave, membre du comité de rédaction.

Accès au sommaireDOSSIER FOURS - TECHNIQUE -

N°377 - Mars 2007

La sécurité des équipements thermiques industriels

Déjà douze ans que les fours industriels commercialisés dans l’Union Européenne doivent satisfaire les exigences de la Directive 98/37/CE sur la sécurité des Machines. Depuis, d’autres directives ont été publiées, notamment la Directive Atex 94/9/CE qui s’applique aux équipements destinés à fonctionner en atmosphères explosibles et la Directive 97/23/CE pour les appareils sous pression. Beaucoup voient dans ces textes des contraintes supplémentaires. Il est vrai que pour les non initiés, ces textes peuvent être difficiles à interpréter voire à comprendre. C’est dans cette optique que le Comité Européen de Normalisation a élaboré la série des normes EN746. Publiée par l’AFNOR en juin 1997, la norme EN746-2 s’applique à l’alimentation en combustible et à la combustion. Sur le plan légal, il n’y a pas obligation de respecter cette norme mais dans les faits elle est devenue rapidement une référence pour l’ensemble de la profession. Loin d’être une contrainte, elle a fourni aux constructeurs un document de référence en matière de sécurité. Après cinq ans d’utilisation, cette norme est en cours de révision, les techniques ayant évolué et l’expérience accumulée depuis ce temps ayant fait ressortir quelques lacunes qui justifient cette actualisation. La 746-2 est désormais connue par nos partenaires européens, mais également par ceux plus éloignés. Or, actuellement, des initiatives tendent à engager des travaux internationaux sur le sujet. Faisons en sorte que les réflexions issues de la révision de la EN746-2 soient la base de discussions. Que cette future norme, qui de toutes les façons verra le jour, ne soit pas encore une raison supplémentaire de délocalisation car moins contraignante que ce que nous connaissons en Europe.

Jean-Marc Prieur, Process Industriel Directeur Technique, Kromschroder S.A.S

Accès au sommaireDOSSIER EQUIPEMENTS COMPLEMENTAIRES - TECHNIQUE -

N°376 - Janvier/Février 2007

De l’utilité d’une relation donneurs d’ordres sous-traitants performante

L’ingénierie des surfaces est une activité de prestation de services, liée à un savoir-faire technologique de très haut niveau, incontournable pour l’ensemble des filières industrielles. Le secteur représente 2 % du chiffre d’affaires de la mécanique. Ce ratio est une constante dans tous les pays industriels. La performance du secteur est le reflet de la santé des entreprises industrielles françaises. Quels que soient les procédés, traitement thermique, dépôt physique ou voie humide, le secteur est confronté à l’augmentation constante de ses charges ; principalement les salaires, l’énergie, les matières premières et le transport. Parallèlement, la tension sur les prix est de plus en plus forte, elle s’accompagne trop souvent de pratiques illicites (débit d’office, allongement des délais de paiements, etc.) contre lesquelles le SATS et la FIM ont obtenu des résultats très concrets avec le MINEFI, voir la DGCCRF. A cela, il faut ajouter des coûts environnementaux de plus en plus élevés, renforcés par l’arrivée de Reach et la sévérisation systématique des directives européennes dans leur transcription en droit français.

Il faut admettre qu’il est temps d’accepter une inversion de tendance dans les relations entre donneur d’ordre et sous-traitant, état et industrie, si l’on veut conserver un secteur industriel fort, et les emplois qui vont avec. La disparition de deux emplois dans l’ingénierie des surfaces entraîne sans ambiguïté, à terme, la perte de cent autres emplois dans sa filière cliente.

On pourrait s’inspirer de la méthode de gestion des entreprises japonaises dans leur relation client-fournisseur, la réussite de Toyota en France en est un exemple. La création de la taxe environnementale sur les produits électroniques montre que le consommateur est prêt à payer pour maintenir une filière industrielle écologique, si l’on prend le soin de lui expliquer.

Nos principaux partenaires européens transposent sans modification les directives européennes, évitant en cela de créer des barrières textuelles douanières dans un espace de libre échange économique. Il y a probablement des leçons à tirer de ces exemples pour maintenir un tissu industriel français fort. Nous avons créé l’Europe au siècle dernier, il est temps d’en récolter les fruits en abandonnant nos particularismes franco-français.Denis Théry, Délégué Général du SATS

Accès au sommaireDOSSIER INGENIERIE DE SURFACES -

N°375 - Novembre/Décembre 2006

Innovation et créativité, les véritables investissements

Le 34e congrès du Traitement Thermique et de l’Ingénierie des Surfaces s’est déroulé les 4, 5 et 6 octobre 2006 dans le magnifique cadre du palais des Congrès de Bordeaux Lac.

Le choix de Bordeaux n’a pas été anodin. Métropole économique et touristique, pôle universitaire et de recherche, son agglomération est aujourd’hui placée au sein de la région Aquitaine, sous les projecteurs d’un pôle aéronautique et spatial européen majeur qui aura à n’en pas douter un effet de synergie pour l’automobile, le médical et les télécommunications. Et c’est tout naturellement qu’il aura un rôle national important au sein du pôle de compétitivité Aerospace Valley. Le décor était bien planté.

Après le succès du congrès de Reims en juin 2005, un plébiscite pour la réunification du traitement thermique et des traitements de surface, après une participation active et remarquée à Surfair en juin 2006 à Brême, manifestation qui conjugue aéronautique et traitement des matériaux, l’édition Bordelaise en ce mois d’octobre s’annonçait sous de bons hospices. Il n’en fut rien. Bien au contraire, cette édition a été marquée par un début de crise du monde aéronautique européen et par des défections toutes argumentées. En fait, cette 34e édition n’a-t-elle pas révélé l’actuelle évolution du monde industriel, d’un certain climat social et par voie de conséquence du monde associatif qui stimule les échanges, facilite les synergies et encourage l’innovation.

Si l’intérêt pour ce type de manifestation reste certain, l’évolution des tissus industriels, tous secteurs confondus, a définitivement touché celui du monde associatif. Ce dernier ne ferait-il plus partie du monde économique et financier ? Les financiers dont l’obsession pour le bas de page est au demeurant légitime, se sont-ils détournés, dans leur stratégie industrielle, de ce type de manifestation dont le retour sur investissement n’est que difficilement mesurable ? Ne serait-ce qu’une nouvelle étape d’une stratégie globale où l’innovation, la R&D, la créativité n’ont, semble-t-il, plus leur place et ce pour les mêmes motifs ?

A nous, tous ensemble, de démontrer qu’il ne s’agit là que d’un épisode difficile et que nous pouvons encore compter sur votre capacité à réagir et à démontrer que les valeurs innovation et créativité sont les vrais investissements pour la pérennité de l’industrie. L’A3TS a pour sa part entamé une réflexion en profondeur et nous souhaitons la partager avec l’ensemble des acteurs dont vous faites assurément partie.Alain Viola, Responsable Recherche & Développement, Messier-Bugatti

Accès au sommaireDossier 34e congrès A3TS -

N°374 - Octobre 2006

De l’incertitude aux incertitudes

Quelles sont vos incertitudes sur les mesures de dureté et comment les répercutez-vous pour l’acceptation des cahiers des charges ? Cette question posée il y a quelques années, dans le cadre des certifications ISO 9001, aux professionnels du traitement thermique, donnait souvent lieu à des réponses embarrassées et pour le moins évasives. Tout simplement parce qu’ils appliquaient, alors, les normes d’essais très scrupuleusement et considéraient, de ce fait, que le résultat trouvé était le bon. Les incertitudes c’était pour le dimensionnel ! Les cahiers des charges des donneurs d’ordre reflétaient cet état d’esprit et les commandes avec des exigences de dureté au demi-Rockwell près étaient légions.

Partant de cette question, la profession, avec l’aide du comité « Traitement thermique et revêtements par voie sèche » du Cetim, a trouvé des solutions conformes à l’esprit des métrologues pour traiter le problème de la dureté. Il est maintenant aisé de répondre aux questions concernant la faisabilité des contrats et la déclaration de conformité. De plus, les dernières études diffusées en 2006 par le Cetim utilisent les résultats sur l’incertitude des essais de dureté pour résoudre l’épineux problème de l’application des statistiques en traitement thermique (voir Traitement Thermique n° 370, p.35).

Reste que tout n’est pas encore résolu et ces progrès induisent d’autres problèmes liés à la communication et à l’histoire des produits industriels. Ainsi, comment un professionnel peut-il expliquer à un client qu’il sert depuis des années que le demi-Rockwell n’est plus possible ! Alors qu’un confrère (moins informé sur la métrologie) ne soulève pas de difficulté pour le réaliser. Par ailleurs, les laboratoires de contrôle touchés par cette vague indiquent maintenant systématiquement les incertitudes des essais mécaniques rendant « non-conformes » des produits qui l’étaient auparavant pour les mêmes valeurs.

Ces soucis de communication sont d’autant plus difficiles que les marchés sont largement internationaux et que des différences existent d’un pays à un autre. L’exemple de la norme de mesure des températures AMS 2750* applicable au traitement thermique et qui est en passe de se généraliser au niveau mondial dans le domaine de l’aéronautique est, en ce sens, significatif. Lors d’une première lecture par un métrologue, celui-ci répondait sans hésitation qu’elle n’était pas applicable si l’on prenait en compte les incertitudes de mesure. Une lecture plus approfondie montre que la norme ne prend en compte qu’une faible partie des causes d’incertitudes. Ce qui peut évidemment poser des problèmes en cas de sous-traitance de mesures dans un laboratoire Européen.

Nous avons évoqués ici deux exemples concernant les essais dureté et la mesure des températures. Toutefois, grâce aux développements technologiques et à l’apport des systèmes de management de la qualité qui obligent les industriels à s’interroger plus complètement sur les essais en général, d’énormes progrès sont intervenus dans tous les contrôles liés à notre profession (température, pression, essais mécaniques, contrôles non destructifs…). Il est souhaitable comme nous l’avons indiqué qu’ils soient relayés par une bonne communication et, dans ce sens, nous ne pouvons que souligner l’intérêt de numéros spéciaux tels que celui-ci dans la presse professionnelle.Christian Tournier, Directeur Qualité, Bodycote, TPG – Western Europe

Accès au sommaireDossier Contrôle et Mesure -

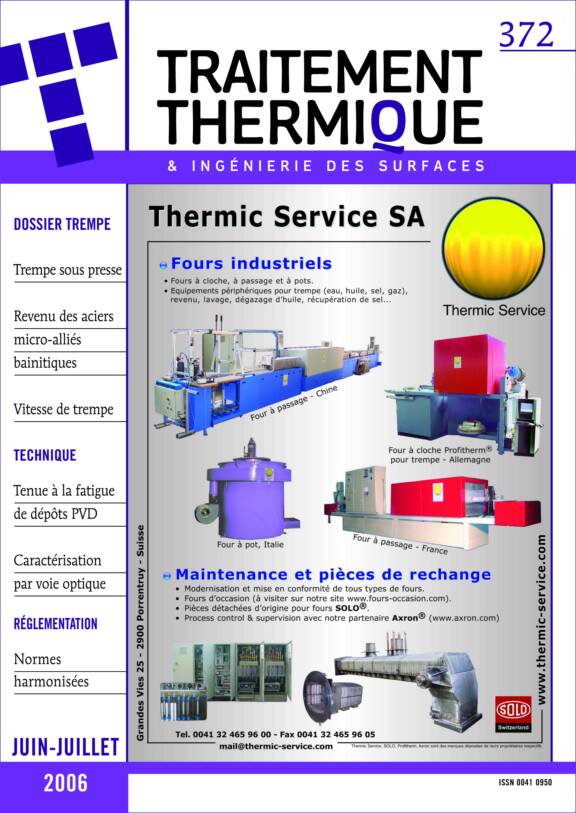

N°372 - Juin/Juillet 2006

Et si l’on pensait la trempe différemment

La trempe apparaît comme une étape complexe d’un process, durant laquelle sont relevés les problèmes tels que les déformations, la mauvaise structure, les hétérogénéités de dureté, etc. Ces dernières années, la définition des bacs de trempe a subi de profonds bouleversements entraînant dans leurs sillages, de nouvelles techniques qui permettent de mieux tremper les pièces grâce à une meilleure optimisation et gestion du process. Les vrais enjeux actuels résident dans une approche globale du phénomène, en pré et post opération de trempe.

Les exemples ne manquent pas pour soutenir que le process de trempe ne peut plus se satisfaire aujourd’hui d’une réponse s’arc-boutant sur des solutions standard pour faire face à la concurrence mondiale. L’approche de la trempe, et tout particulièrement d’une ligne de traitement thermique dans sa globalité, devrait se déterminer sur une base rassemblant les compétences d’un groupe de travail composé d’experts dans leur activité respective. Le but essentiel pour tous doit être la recherche du coût du traitement thermique/pièce finie (et non seulement traitée) le plus bas possible, sans déroger à la qualité qui doit rester toujours plus optimale. Les acheteurs doivent jouer un rôle essentiel dans cette approche et leur réponse ne doit plus être biaisée par le fait de considérer leur interlocuteur (fournisseur) comme une pièce isolée du puzzle, ou se sentir lié à un seul fournisseur.

Plus que s’attacher à une baisse de prix sur un équipement, un produit, ou autre, l’utilisateur du traitement thermique devra accompagner sa réflexion d’une volonté forte d’inclure un souffle de technologie « clientalisé » afin de réduire ses coûts de fabrication sur l’ensemble de ses lignes de production.

L’analyse d’un projet ne doit donc plus se limiter au seul département traitement thermique, mais au contraire, elle doit pouvoir déterminer comment ce dernier peut s’intégrer au mieux, voire s’améliorer pour apporter une plus value technico-économique pour l’ensemble de la ligne de fabrication. La voie d’une analyse « clientalisée » semble être porteuse de beaucoup d’espoir pour repousser les limites techniques et économiques.

Si l’utilisateur veut découvrir d’autres voies de compétitivité, il devra pour chaque projet coordonner un groupe d’intervenants extérieurs venant d’horizons technologiques différents et les intégrer au mieux à l’ensemble de son staff pour espérer en tirer le meilleur, même si ceci doit l’amener à sortir des standards habituels. Les coûts d’énergie ne vont pas baisser, ceux des matières premières explosent et les requêtes des donneurs d’ordre sont toujours plus élevées pour un coût toujours plus contenu.

La défense de notre activité de traitement thermique et particulièrement de la trempe devra passer évidemment par toujours plus de technologie, mais aussi et surtout par une meilleure définition et maîtrise du process, régis par un groupe de travail associatif couvert d’un contrat WIN WIN.

Les possibilités ne manquent pas pour porter le message de plus de qualité et performance pour un moindre coût, mais quand sera-t-il de la volonté de nos utilisateurs de se lancer dans cette nouvelle démarche qui a déjà pris son envol Outre Atlantique et même en Asie ?J-.P. Andriollo Responsable Houghton Quenching Systems Leader mondial du programme Quenchcare

Accès au sommaireDossier Trempe - Technique -

N°367 - Novembre/Décembre 2005

La qualité totale en traitement thermique

La qualité est devenue un point clé dans l’industrie moderne. La gestion de la qualité est et reste en pleine évolution, avec des demandes de plus en plus exigeantes. Ceci s’applique dans les ateliers de traitement thermique quels qu’ils soient.

Les traitements thermiques ont un bel avenir avec un accroissement de leur valeur intrinsèque dans tous les secteurs industriels, aussi bien pour la réalisation des caractéristiques finales et fonctionnelles que pour l’optimisation des procédés de mise en forme.

Le choix des matériaux, les spécifications et le choix des procédés font partie des difficultés du traitement thermique, au même titre que le contrôle des pièces et des équipements.

Les procédés, les fours et les méthodes ont fortement évolué. Il est primordial de définir avec précision leur utilisation afin de ne pas fausser les résultats projetés.

Pour atteindre une qualité optimum, une étude en amont est nécessaire afin d’optimiser le procédé. Ceci est particulièrement vrai pour les instruments de mesure et contrôle. Une méthode d’estimation adaptée de leurs capabilités en relation avec les traitements thermiques et les spécifications doit être développée en priorité sur la base de méthodes statistiques adaptées.

Il est nécessaire que le "monde du traitement thermique" définisse précisément les possibilités et les techniques à utiliser pour maîtriser la qualité totale. Ceci forme la base d’une collaboration fructueuse avec les utilisateurs et les constructeurs et contribue à réaliser des vraies situations "WIN-WIN".Ir. B. Vandewiele Directeur général de Surface Treatment Company bvba Président du VWT, association traitement thermique Flandre et Hollande.

Accès au sommaireDossier Contrôle qualité - Traitement thermique -

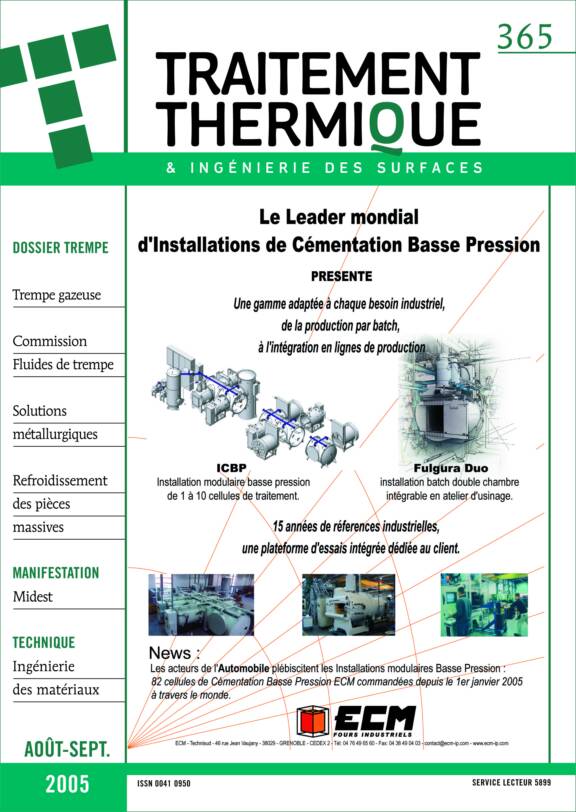

N°365 - Août/Septembre 2005

Fluides de trempe : choix économique ou technique ?

C’est dans un contexte économique inquiétant où le prix du baril de brut atteint des sommets jusqu’alors jamais obtenus que le choix et la qualité du lubrifiant de traitement thermique prend toute son importance. C’est pourquoi puisque j’en ai aujourd’hui l’occasion, il me paraît intéressant de faire un point sur les fluides de traitement thermique.

Dans le domaine des lubrifiants, les récentes restructurations des acteurs du marché ont conduit à une réduction du panel des fournisseurs et donc de l’offre disponible auprès des industriels. De plus, récemment certains d’entres eux ont annoncé leur retrait dans le domaine du traitement thermique. Ceci peut paraître à certain inexplicable, voir inacceptable, mais ceci est un fait qui risque à l’avenir de se reproduire. Il est vrai que le secteur d’activité du traitement thermique est considéré par les industriels des lubrifiants comme un secteur d’activité peu évolutif et où la rentabilité est la plus faible.

Et les récentes hausses des prix des lubrifiants industriels, directement liées à la hausse du prix du baril et des matières premières, qui sont pour la plupart indexés également sur le prix du brut, n’y changeront rien.

Aussi compte tenu des volumes engagés, on comprend bien que le choix du fluide de traitement thermique est un investissement non négligeable pour des industriels de notre secteur et notamment des traiteurs à façon.

C’est pourquoi le critère qualité produit prend toute son importance ainsi que tous les facteurs influençant la durée de vie du produit de traitement thermique.

D’ailleurs aujourd’hui et ce, quelque soit le type de lubrifiant choisi, gaz, huile ou polymère, toutes les données en amont et en aval du process traitement thermique doivent êtres prises en compte dans la calcul de rentabilité. Notamment des économies non négligeables sont à faire dans le domaine des lessiviels. L’espacement des vidanges de bains de lessiviels et donc des coûts de destruction est primordial. C’est pourquoi pour obtenir des résultats intéressants, il est indispensable d’étudier le couple Huile de traitement thermique/lessiviel. Ceci ouvre de nouveaux sujets à explorer pour la commission que j’anime au sein de l’association A3TS.

Quant aux lubrifiants aqueux, peu d’évolution à noter dans le choix des polymères mais par contre, les nouvelles directives européennes concernant les produits biocides nous ont obligés à revoir, pour la plupart, nos formulations dans ce domaine.

Pour les fluides gazeux, il est difficile pour moi de développer du fait de ma méconnaissance sur ce sujet. Mais je compte bien y remédier puisque la commission fluide de trempe s’ouvre aux acteurs de ce marché qui est en pleine progression.

Pour conclure, j’aimerais vous rappeler que la commission fluide de trempe de l’A3TS a besoin des industriels du traitement thermique pour évoluer et vivre. Soyez acteurs et avec vous, nous ferons évoluer choses beaucoup plus vite qu’aujourd’hui.Odile Alleaume, en charge de la recherche, du développement et de l’assistance technique au sein de JP Industrie,

pilote de la Commission Fluide de trempe à l’A3TS.Accès au sommaireDossier Trempe - Technique